再生建材成為主流趨勢

全球建築業碳排量居高不下,傳統水泥、鋼材與塑料製品的製造過程耗能極大。為達成2050年淨零目標,各國紛紛推行「再生材料優先使用」政策。

在此背景下,庫板產業開始導入循環經濟概念,從金屬外層到絕熱芯材全面革新,讓庫板不只是高效建材,更是低碳再生產品的代表。

再生材料製庫板的結構組成

1.再生金屬面板

傳統鋁板或鋼板的冶煉過程碳排量高,而使用再生鋁材可降低高達95%的能耗。再生鋁板經陽極氧化與抗鏽塗層處理後,外觀與耐久度可與原生材料相媲美。

2.再利用聚合物芯材

以再生PET、再生PU與生物基發泡材料取代傳統發泡塑料,不僅減少石化比例,也能降低VOC釋放。部分技術甚至將廢棄塑料粉碎後製成新型泡棉,實現「廢料再生為建材」的閉環循環。

3.低碳黏著與環保塗層

環保型庫板使用水性膠與低VOC塗層,避免揮發性污染物,確保生產與使用階段皆符合綠色標準。

再生庫板的環保與節能效益

1.大幅降低隱含碳排放

再生金屬與聚合物能顯著減少原料開採與冶煉能耗。根據業界數據,以再生材料製作的庫板,其隱含碳量比傳統庫板低約40%至60%。

2.可追溯循環再利用

再生庫板產品通常附帶「材料追蹤編碼」,可在拆除後回收再製,避免廢棄處理造成污染。

3.維持高效隔熱與結構性能

新一代再生芯材在導熱係數與抗壓強度上,已可與原生材料匹敵,確保建築隔熱與安全不受影響。

國際趨勢與標準化發展

1.內文歐盟CE與EPD制度

歐盟自2024年起要求建材產品公開「環境產品聲明(EPD)」,並優先採用再生含量高的材料。許多歐洲庫板品牌已推出「Recycled Series」產品,標示再生比例與碳足跡數據。

2.日本ZEB與LCA法規

日本政府推動ZEB(Zero Energy Building)政策,明訂建材必須具備LCA(生命週期評估)資料。再生材料製庫板因此成為工業建築採購的首選。

3.台灣綠建材制度

台灣「再生綠建材」標章明確要求回收再利用率達25%以上,且VOC含量必須符合安全標準。具該標章的庫板已可用於政府工程與企業永續專案。

再生技術創新方向

1.混合再生材料技術

部分新技術將再生鋁粉與樹脂混合,製成強化表面塗層,不僅耐蝕且具自潔效果。

2.碳捕集發泡工藝

使用CO₂替代傳統氟碳發泡劑,將工業廢氣直接轉化為芯材發泡來源,減少碳排的同時實現「碳再利用」。

3.模組化回收系統

設計可拆卸接縫的庫板結構,使其在報廢後可快速分離金屬與泡棉層,回收率達95%以上。

挑戰與未來發展

儘管技術成熟度逐步提升,但再生材料仍面臨以下挑戰:

• 原料來源穩定性不足,導致品質差異。

• 回收物流成本高,需跨產業協作。

• 市場認知度仍偏低,需加強教育與宣傳。

未來若能建立跨產業循環平台,例如整合金屬回收商、塑料再製廠與建材商,將可實現真正的「全鏈循環庫板生態系」。

加入好友

加入好友

綠色倉儲設計:庫板牆面的新應用

綠色倉儲設計:庫板牆面的新應用

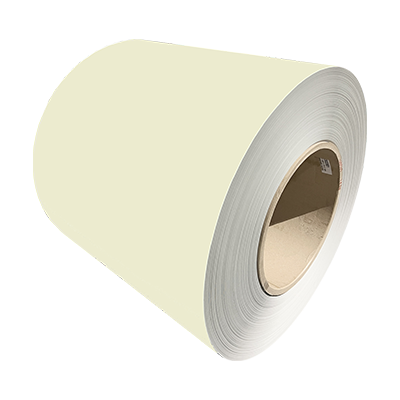

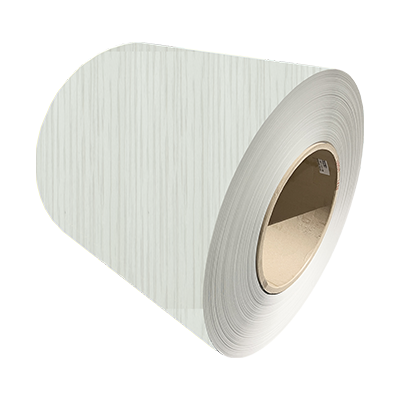

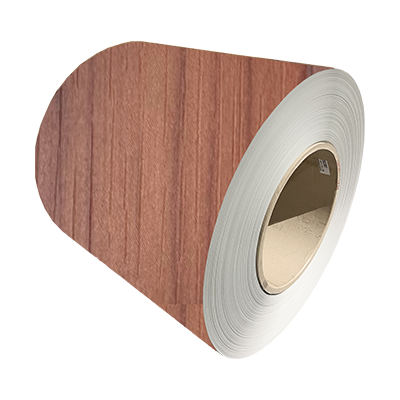

面板色卡

面板色卡